木工を続けていると、「角をそのまま残すより、丸く仕上げたいな」と思う場面ってないっすか?

私も最初は、ヤスリでゴリゴリ削ったり、トリマーで手持ち加工したりしてました。

でも、どうしてもRの形がバラバラになったり、仕上がりにムラが出てしまうんですよね。

そこで今回、自分で作ったのが角をきれいに丸めるためのR加工コーナー治具です。

この治具を使えば、角にサッと当てるだけで、毎回同じR加工ができるようになり、作品の仕上がりがグッと上がること間違いなし!

文章だけでも作り方は分かるようにしていますが、動きや手順を動画で見たい方はYouTubeで作業の様子も確認できます。

↓こちらの動画で、治具の製作から実際のR加工まで全部見られます。

目次

治具にする素材の準備

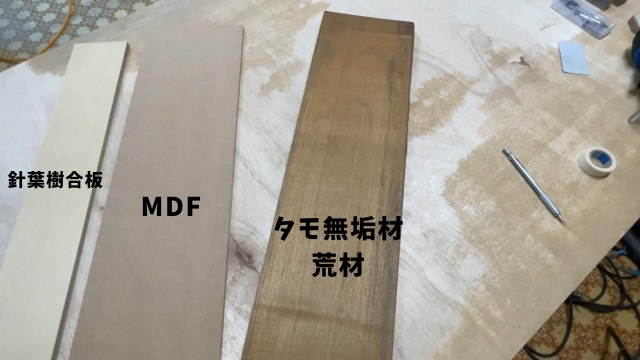

R加工コーナー治具をどの材料で作るか迷いましたが、せっかくなので長く使いたい。

治具は通常、木材特有の伸縮や反りがおこりにくい合板やMDFが多く使われている。

もちろん合板も保管の仕方などで曲がったりすることもある。

「だったら無垢材でもええやん!」って思うよね。

でもね。現在からの変化って意味では無垢材の伸縮や反りに比べると合板の変化は少ないってことなんだと思う。

しかし、今回は無垢材(しかも荒材)のタモ材を使うことにした。

このタモ材の状態を良く知っていて、かれこれ20年以上小屋の中で眠っていたお宝な材料なのだ!

変化は起こりたいだけ起こったと思われる。

しかも柾目なので、より狂いが出にくいのだ!

タモ材は硬いので、コロが当たっても、そう簡単にヘタらないはず。

こういった材料がない人は、大人しく合板で作ろう。

市販品でも売ってるけどね。(作る手間が惜しいって人はこれ)

下の商品リンクの商品を僕は使ったことがないので、自己責任でたのむよ!

材料を必要なサイズにカット

材料をカットする前に、材料が荒材なので製材をしていきます。

僕のブログやYoutubeチャンネルを見ている人なら、何をしているのか、おわかり頂けるはず。

- 手押しカンナで平面を出す

- 平面を基準にして材の反対側の厚みと平面を出す

- 片側だけ木端を真っすぐ&90°に矩を出す

このようにして荒材が材料として使えるようになるんですねぇ。

手押しカンナの記事はこちら→【木工】手押しカンナ盤は何をするための機械なのかをざっくりと説明

自動カンナの記事はこちら→「自動カンナ(プレーナー)」、マキタと迷ったけど選んだのは「スポークシェーブ」!

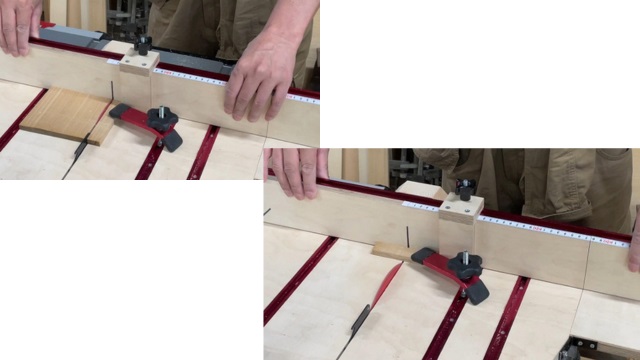

手押しカンナで矩を出した部分をテーブルソーのフェンスに当てて必要幅にカットします。

一辺が145mmの正方形にしたいので、まずは幅を落としてるよ。

使用しているテーブルソーの記事はこちら→【おすすめテーブルソー!】SKILSOW(スキルソー)SKIL SPT99T-01を買った感想 。フェンスが秀逸!

長さ方向を145mmでカット。

う~ん、クロスカットスレッドがあると横切りが楽ちん♪

このぐらいの幅ならスライド丸鋸でも切れるけどね。

こちらもCHECK

-

-

テーブルソーの横切り治具!クロスカットスレッドを自作 Prat2

前回に続いてクロスカットスレッドを自作Prat2になります。 それでは製作の続きをご覧ください。 記事最後には製作したクロスカットスレッドの解説動画もあるのでぜひ見てください。 前回の記事をまだ見てな ...

続きを見る

これが治具のサイズになるよ。

治具のR部分の成形

その正方形の板の4つの角を、それぞれ違うRにして加工できるようにしてくよ。

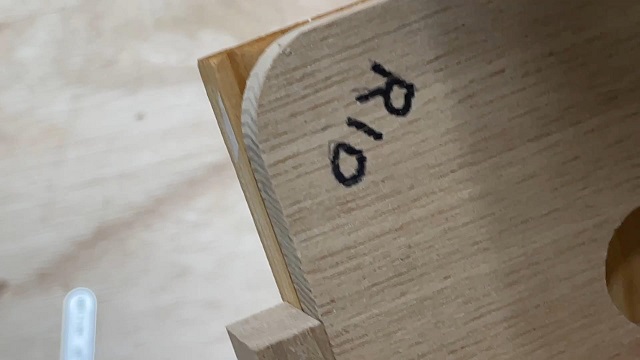

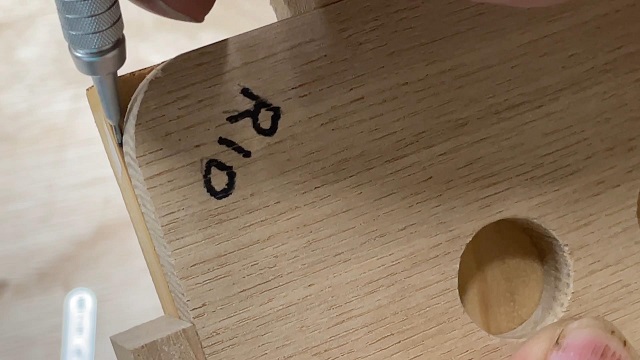

- R10

- R15

- R20

- R25

Rのサイズは人それぞれだけど、僕は市販品のを参考にして、この4種類のRにした。

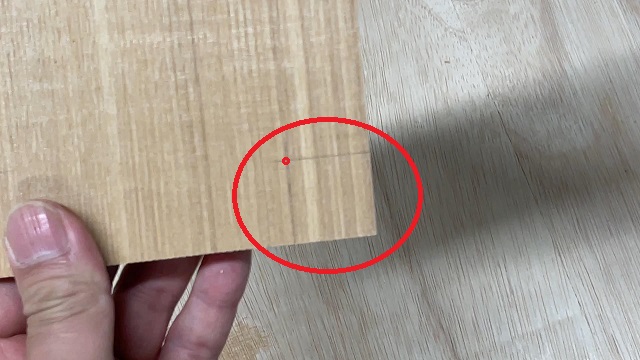

どうやって任意のRにするかと言うと、例えばR10の場合は角から10mmの所に墨を引き、もう一辺にも10mmの墨を引き角に小さい正方形を作る。

-

-

参考【ケガキゲージ】最初に買うなら価格が一番安い「PICO]がおすすめ

ケガキゲージってなんじゃらほい? DIY上級者は使っているであろう「ケガキゲージ」。 無くても困るような道具じゃないけど、一度使うと手放せなくなる。 自分もこれ使いだしてからホゾの墨付けなんかが楽しく ...

続きを見る

こんな感じね!

赤い・を支点にRを作る。

こんな感じでコンパスでRを墨付け。

バンドソーで墨線の近くまで、大まかにカットしてます。

「バンドソー持ってない」って人は、ノコギリでもOK。

-

-

参考木工で使う「卓上バンドソー」の仕組みの解説とスペックの比較

プロが使うバンドソーってのは価格も10万円以上するし、とにかく大きい! バンドソーを使う理由は、バンドソーにしか出来ないことがあるからだ。 丸ノコでもなく、トリマーでもなく、テーブルソーでもなく、バン ...

続きを見る

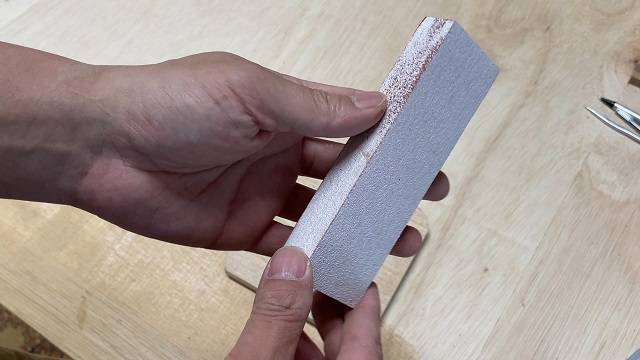

仕上げのR部分の成形は、平な板にサンドペーパーをくっつけた物を使って仕上げます。

使用しているペーパーは、コバックスのタックロールってやつのP100(100番)を使ってます。

このペーパーの裏には糊がついているので貼り付けて余分な部分をカッターで落とせばOK。

使えなくなったら剥がして、新しいのを貼り付けて使ってるよ。

商品リンク→タックロール

墨線の通りに綺麗なRになるように仕上げていきます。

タモ材は硬いのでペーパーは100番を使用。

ペーパーは作業台に当たる部分には貼り付けてないので作業台が削れることはないよ。

なので、作業台に密着させながら作業台とR部分が直角になるように気をつけながら削ってる。

動画では時間を端折ってるけど、結構時間がかかったんだよね。

このR部分が、この治具の肝で、このRがガタガタだと加工物もガタガタになるから注意!

実はこの作業ある物があると、とっても楽なんすよ。

それがベルトディスクサンダーって電動工具。下に参考で商品リンク置いておくね。

うし!ガイド部分になるRが完成したよ!

脱着式フェンス

治具のフェンス部分をカットしてるよ。

幅22mm、長さ57mm、ぐらいだったと思う。

このカットしたフェンスは、こんな感じで使うよ。

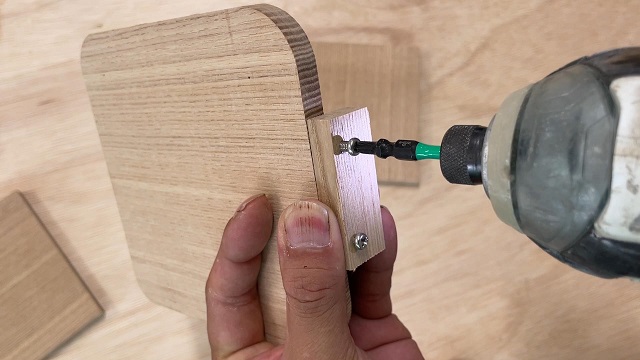

固定方法はネジを使用して脱着式にすることにした。

ネジを通せる穴をあけるための位置決め。

ネジはM4を使用するので、4mm径のドリル(竹用ドリル)をボール盤に取付けて穴あけ。

治具の側面に鬼目ナットを埋め込む穴をあけるため、穴をあけたい位置に、4mmのドリルであけた穴の中に4mm径のドリルを入れてドリルの先で位置を写し取る。

ボール盤で4mmの穴をあけたやつをガイドにして真っすぐに穴をあけてます。

正方形の側面すべてに鬼目ナットを仕込んだから、どの側面にも取り付けが可能になった。

フェンスの取付や取り外しは、電動ドライバーかインパクトでOK。

手回しだと時間がかかる。

写真のように丸く加工したい板の角に合わせて使うよ。

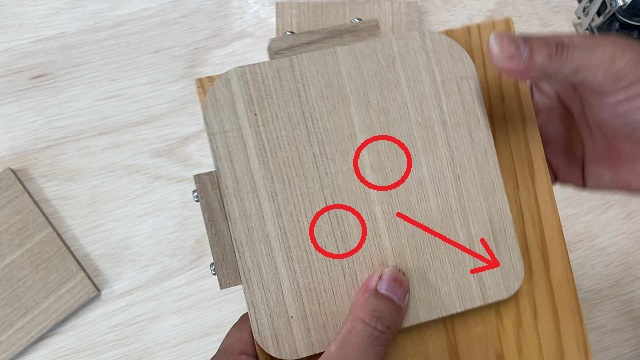

指で支えてR加工する工夫

この治具を使う時、治具がブレたりズレたりすると加工しずらいし事故の元。

なので写真のように赤丸の部分に穴をあけて指を入れられるようにしたい。

左手の指を入れて手前に引くように持ちながら右手で加工することで安定するんじゃないかと考えた訳だ。

中心付近に4つ穴をあけたことで、どのRで加工する時でも指を入れて引っ張ることができるようになった。(はず!)

実際に使う時は、こんな感じで指を入れて矢印方向に引けばフェンスが加工物に密着するので、より安定するんじゃないかと思う。

R部分のコロと刃の当たりを調整するクリアランス加工

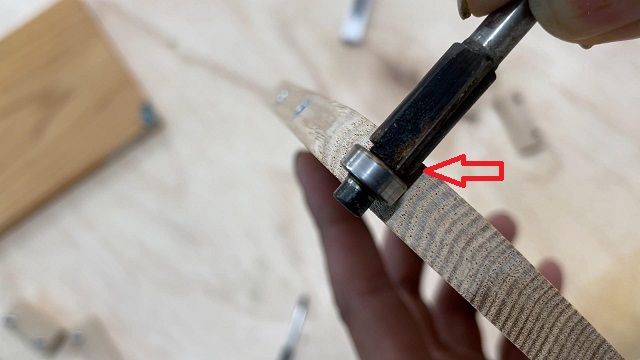

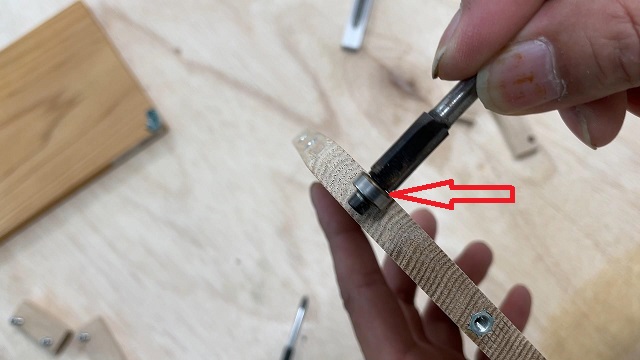

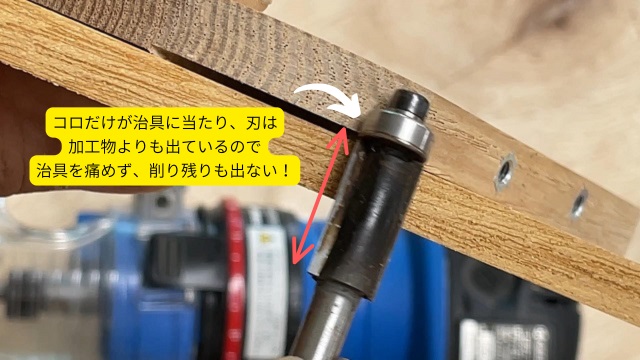

治具のR部分にコロ付きのストレートビットのコロが当たるので、それ以上は削れない。

ビットの刃の径とコロの径は同じはずなんだけど、上の写真のように刃が治具に当たると若干削れてしまう場合があるんだよね。

刃が治具に当たらないようにコロだけが当たるようにすると加工物が削りきれない時があるんよ。

それを解決するために、ちょっと一工夫することにした。

治具の裏側のR部分を少しトリマーで削り取ります。

約1mm~1.5mm削りとりました。

トリマーで削った所がクリアランスになって、コロだけが治具に当たるようにしても、刃が加工物よりも出るので削り残しもない!

治具を痛めず、Rも綺麗に加工できる素敵な仕組みなんですよ。

治具を使う時、一目で形状がわかるように、マジックでR形状を書いておく。

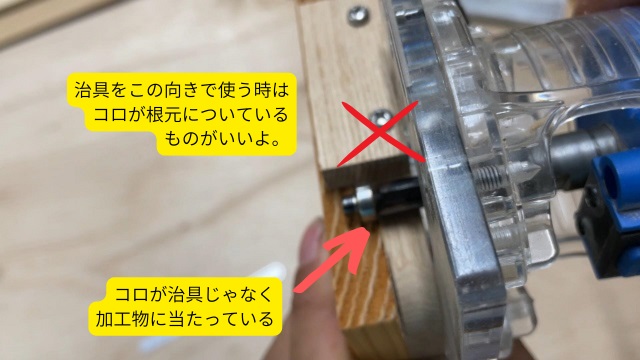

トリマービットのコロの位置に注意

写真のようにトリマーを治具の上に乗せて使う場合、コロ付きストレートビットのコロは根元についているものじゃないと使用できないよ。

これだとコロが加工物の角に沿って動くだけ。

赤矢印の部分にコロが付いているタイプのものを選ぼう。

まぁ治具が加工物の下側になるように使えば、頭にコロがついているタイプでも使えるんだけどね。

粗取り

治具をセットして、このままトリマーで削っても出来なくはないんだけど、割れたり欠けたりする可能性がある。

写真のRぐらいであれば少しずつ削れば削れると思うけど、大きいRを削る時などはトリマーのモーターにもの凄い負荷がかかる。

キックバックの可能性も高くなるので、治具を使用して加工する前には粗取りをしておこう。

治具をセットしてR形状を加工物に墨をつける。

墨線の少し残るようにノコギリでカットしてもいいし、バンドソーがあるなら尚いい。

このぐらい粗取りしとけば大丈夫。

ポイントは墨線より内を削らないってこと。

削り過ぎた物は錬金術でも使えない限りは元に戻らないぞ。

実際に使ってみた感想と仕上がり例

トリマーで使うコロ付きストレートビットのコロが根元に付いているタイプを持っていなかったので、ルーターテーブルで使用することにしたよ。

コロだけがガイドに当たるように刃の突出し量を設置して準備完了!

穴に指を入れて手前に引きながら削ってるよ。

治具が密着しているので加工がとても安定してる!

うん。綺麗なR加工が出来たと思う。

R10の部分で加工したので半径が10mmのRになったよ。

治具のいいところは、何度でも同じRを再現できるってことなんだよね。

治具のR20の箇所で加工すれば半径20mmのRがすぐに出来るし、R25の箇所で加工すれば半径25mmのRがすぐに出来る。

もし、こういった治具を使わなかったら、ジュースの缶の丸みを利用して墨を引いて、何となくその墨に沿って切るとか?

でもそのRが半径いくつのRなのかは知る由もない。

綺麗なRの墨線が引ければベルトディスクサンダーってのがあれば綺麗なRを作れるけど、それはまた別の機会ということで。(てか持ってない)

治具を使って加工すれば、上から見ただけの綺麗なRだけじゃなく、横から見ても垂直に加工できるんよね。

逆に、適当にやっても、どうやっても綺麗になっちゃう。

難しいことは考えない脳死状態でも出来ちゃうって訳だ!

次はR20で加工してみるよ!

良い感じの半径20mmのRに加工できました。

勘の鋭い人ならお気づきなはずだけど、これって「倣い加工」をしてるだけなんだよね。

倣い加工については下記記事を読んで欲しい。

こちらもCHECK

-

-

倣い加工で型どおりに【トリマー&ルーター】で簡単に複製できる木工技術のやり方

今回は「倣い加工」についてのお話。 馴染みのない漢字だけど、倣い(ならい)って読むよ。 簡単に言うと、テンプレート。 そのテンプレートがガイドの役割を果たしてくれるので、テンプレートがあればいつでも同 ...

続きを見る

まとめ

今回製作したR加工コーナー治具は、

- 1枚の板で4種類のR加工ができる

- 脱着式フェンスでどの側面にも対応できる

- 1mmのクリアランスで治具を痛めず、削り残しも解消

- 指穴を利用して安定した操作ができる

といった工夫を盛り込みました。

既製品を買うのも便利ですが、自分で治具を作ると加工精度が上がるだけでなく、作業がどんどん楽しくなります。

「そろそろ初心者を卒業したい」「ワンランク上の仕上がりを目指したい」方には、ぜひ挑戦してほしい治具です。

記事の中で紹介した動画では、製作から実際の加工シーンまでを詳しく解説しています。

文章だけでは分かりにくい部分もあるので、ぜひチェックしてみてください!

Youtube活動もしてますので、チャンネル登録ポチっとよろしくお願いします。